9 декември 2010 г.

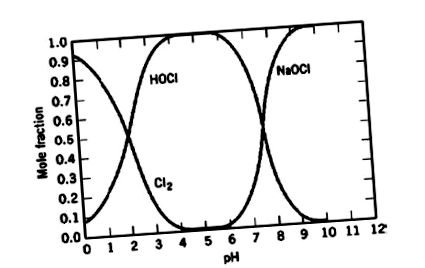

Търговските разтвори на натриев хипохлорит (обикновено с 9-15% активен хлор) се стабилизират с натриев хидроксид. Това и неговата силна окислителна сила го правят много корозивен за много строителни материали. Стабилността на натриевия хипохлорит обаче зависи от няколко фактора, като концентрация, рН, температура и примеси като метали. Например, ако за приготвянето на хипохлорит се използва твърда вода, тя няма да бъде толкова стабилна поради замърсяване от метали като желязо, калций и други метали, което ще я направи по-агресивна към строителните материали на резервоари за съхранение (2,18 ). РН може да варира значително, когато се образува хипохлорит, например при химични процеси и в хлорни скрубери. Диаграмата по-долу показва химичния състав над pH, като баланса на хлор, хлороводородна киселина (HOCI) и натриев хипохлорит (NaOCI) спрямо pH.

Когато стабилността на системата е нарушена, могат да се активират различни механизми. Хипохлорната киселина (HOCI) и натриевият хипохлорит (като ClO - йон) се разлагат чрез няколко възможни реакции, които могат да възникнат като функция на температурата, дори при липса на какъвто и да е катализатор (3-8). Таблица 1 обобщава тези реакции и техните регистрирани енергии на реакция, без да навлиза в повече подробности.

Предполага се, че всеки междинен продукт, който се образува по време на горните реакции, може да има значително въздействие върху различни материали. Следователно е много важно да се познават колкото е възможно повече условията на работа и по този начин стабилността на хипохлорита, преди да се избере строителен материал. Трябва да се даде приоритет на избягването на образуването на нестабилни продукти или на модифицирането на технологичните параметри, за да се подобри стабилността на хипохлорита.

Историческа перспектива

Проучванията за химическа устойчивост на FRP (съгласно ASTM C581) срещу натриев хипохлорит традиционно се провеждат при повишени температури, в опит да се открият ясно разликите между тестваните системи. Това доведе до извода, че смолите с голяма устойчивост на основи, формулирани със система без кобалт, в ламинати с двоен синтетичен воал Nexus се представят по-добре (9), както може да се види в приложение I. Системите за втвърдяване без кобалт продължават да бъдете предпочитан избор колкото е възможно по-дълго, както и бромираните винил естер епоксидни смоли, както ще видим по-късно.

Освен това са проучени начини за намаляване на количеството кобалт (и по този начин вредното въздействие) в стандартните системи за втвърдяване, или поради синергията с калий, или чрез заместването му с ванадий. И двата метода показват положителни аспекти, но досега не са били използвани на практика.

Транспортиране и съхранение на натриев хипохлорит

Опитът показва следните ключови елементи за добър резултат на FRP срещу натриев хипохлорит при температура в стаята:

-Използвайте подходяща епоксидна смола от винил естер, за предпочитане бромирана.

-Правилно проектирайте химическата бариера (например с двойна повърхностна завеса, без използването на пълнители, добавки или пигменти) и добър структурен дизайн.

-Състав без кобалт (или с много ниско съдържание на кобалт).

-Добро втвърдяване на смолата (би било желателно последващо втвърдяване съгласно препоръка DIN 18820).

-Провеждайте редовни проверки.

-Стабилни разтвори на натриев хипохлорит (рН> 11, Т2 с воал от всяка страна. Панелите се втвърдяват при стайна температура в продължение на една нощ, последвано от последващо втвърдяване при 94 ° С в продължение на 8 часа. След нарязване до размера, краищата на панела се покриват със смола, за да се избегне химическа атака върху влакното. Панелите се потапят в 10 до 15% разтвор на хипохлорит и между 50 и 65 ° C. Разтворът на хипохлорита се сменя веднъж седмично, за да се поддържа концентрацията на хлор над 9% през цялото време по време на теста. След 1, 3, 6 и 12 месеца панелите бяха отстранени и твърдостта на Barcol, якостта на огъване, модула на огъване, както и визуално.

Ламинатите също бяха поставени в два резервоара за съхранение на хипохлорит в пречиствателната станция. Тези ламинати бяха извадени от резервоарите и изпратени за оценка след експозиция от 3, 6 и 12 месеца.

Лабораторните тестове и тези на двата резервоара за съхранение са направени с епоксидна смола от винилов естер DERAKANE 1 411-350 (EVER 1), епоксидна смола HETRON 1 922 (EVER 2), епоксидна смола HETRON FR992 винил естер (BREVER1), DERAKANE 510A -40 бромиран винил естер епоксид (BREVER2) и DERAKANE MOMENTUM 470-300, винил естер новолак епоксид (НИКОГА). BREVER1 смолата е тествана с 2 слоя полиестерна завеса, 1 слой полиестерна завеса и 1 слой стъклен воал C. Оценените системи за втвърдяване включват система за метил етил кетон пероксид (MEKP)/кобалт (Co) и един от бензоил пероксид (BPO)/диметиланилин (DMA). Останалите смоли бяха тествани само със слой от С-стъклен воал и втвърдени с BPO/DMA. Всички проби се втвърдяват в продължение на 8 часа при 94 ° С.

Резултати

Резултатите от лабораторните тестове върху натриев хипохлорит, стабилизиран при 50 ° C, са показани в таблица 2.

Нито един от тестовете на пробите не показва значително намаляване на свойствата на огъване след 12 месеца. Повърхностната атака на образците варира и се определя чрез визуална проверка. Най-много пострадала е повърхността на образците, направени със смола НИКОГА и втвърдени с BPO/DMA. Шестдесет процента от покритието на ръба изчезна по време на тестването. Тези две наблюдения показват химическа атака, така че тази смола не се счита за най-добрата за дълъг живот. Образецът на базата на BREVER1 с два полиестерни воала и втвърден с 0,15% Co 6%/MEKP също показва повърхностна атака.

Въпреки че имаше известна загуба на блясък, микроскопският анализ показа атака върху полиестерния воал. Някои от полиестерните влакна бяха изчезнали, оставяйки кухи канали на тяхно място. Това показва, че полиестерните влакна са били атакувани от натриев хипохлорит при 50 ° С. Образците, направени с BREVER1 и полиестерна лента, втвърдена с BPO/DMA, запазиха по-добър външен вид в сравнение с тези, втвърдени с Co/MEKP. Кобалтът има каталитичен ефект върху натриевия хипохлорит, който се увеличава с температурата. Смята се, че продуктите от разлагането на хипохлорита са вредни за полиестерната смола и воала. Ламинираните материали на базата на BREVER1 и BREVER2 с C стъклен воал и BPO/DMA втвърдени запазват полугланцово покритие на повърхността и не се наблюдава атака на смола след 12 месеца. Образците, направени с EVER1 и EVER2 и С-стъклен воал, втвърдени с BPO/DMA имат по-плоска повърхност след 12 месеца. Те показаха по-малко атака от тази, наблюдавана при кобалтовата система за втвърдяване, но малко по-висока от пробите, направени с BREVER1 и BREVER2.

Същите епруветки бяха поставени в резервоари за съхранение в Торнтън, Колорадо, САЩ (Таблица 3) и в град Уестминстър, Колорадо, САЩ (Таблица 4), за да се сравнят резултатите от лабораторията с тези от реалния живот.

НИКОГА не губи повърхностен блясък и не показва леки признаци на смола. Не бяха открити разлики в останалите образци, които бяха оценени в тези резервоари. Това вероятно се дължи на по-ниските температури, където образците са били изложени.

Тези данни бяха сравнени с резултатите от 2-годишно лабораторно проучване при 40 ° C и в стабилизиран разтвор на 8% натриев хипохлорит (5,25% през последните 18 месеца на експозиция поради трудностите при намирането на NaOCl 8% в търговската мрежа). Използваните смоли са следните:

EVER3 = DERAKANE MOMENTUM 411-350 Epoxy Vinilester.

BREVER3 = DERAKANE MOMENTUM 510C-350 Epoxy Vinilester.

Те бяха излекувани с ниски и нормални концентрации на кобалт и със система, базирана на BPO/DEA, в един случай, за сравнение бяха приложени 2 слоя полиестерна завеса NEXUSTM. Образците се втвърдяват при 100 ° С в продължение на 5 часа.

Всички тестови образци са поддържали лъскава повърхност след 12 месеца и не са се влошили значително. Изследването потвърждава, че при 40 ° C въздействието на кобалта върху натриевия хипохлорит е по-слабо изразено. Въпреки това може да се определи, че има разлика между нивото на кобалт 6% от 0,03%, срещу 0,2%. И двете ламинирани със смоли EVER3 и BREVER3 и втвърдени с 0,03% кобалт 6%, поддържат по-добре набора от свойства. Следователно можем да заключим, като кажем, че малки количества кобалт могат да бъдат разрешени за съхранение на стабилизиран натриев хипохлорит при стайна температура. Съдържанието на активен кобалт в система за втвърдяване може да бъде сведено до минимум чрез синергии с калий. На пазара има търговски смеси от промотори на кобалт и калий.

Ефектът от концентрацията на кобалт е дискутиран в предишна публикация (12). 5,25% натриев хипохлорит е тестван при 65 ° С в продължение на 10 месеца. Три проби са направени с помощта на смола EVER1 и са втвърдени с 0,1% кобалт 6%/MEKP, 0,3% кобалт 6%/MEKP и BPO/DMA. Фигура 3 показва графиката на загуба на тегло спрямо времето на експозиция за трите лечебни системи. Загубата на тегло е пряко свързана с количеството кобалт. По този начин, докато системата BPO/DMA загуби само 2% от теглото си, системата се втвърди с 0,3%, загуби 18%, а системата се втвърди с 0,1% кобалт 6%, загуби около 7%.

За да се изследва влиянието на типа воал, бяха направени допълнителни образци със смолата BREVER1 и бяха поставени в контакт с натриев хипохлорит от 19% и при 65 ° C. Първият образец със слой С-стъклен воал беше втвърден с BPO/DMA, а вторият със стандартен слой от синтетичен полиестерен воал и също така втвърден BPO/DMA. Резултатите са показани в Таблица 6.

Образците, направени със стандартен полиестерен воал, след 12 месеца са изчерпали твърдостта на повърхността и поддържат 28% от своите свойства на огъване. Образците, направени с воал от С-стъкло, запазват 47% от повърхностната си твърдост и 70% от свойствата си на огъване. Повишената температура ускорява разграждането на натриевия хипохлорит и прави тестовете по-строги.При тестове при 50 ° C стандартният полиестерен воал е бил видимо атакуван от натриев хипохлорит, което обяснява разликите, наблюдавани при 65 ° C.

Други приложения

Докато BPO втвърдяването може да помогне за подобряване на експлоатационния живот спрямо кобалтовия ламинат, може да се наложи периодично подновяване на химическа бариера и е приемливо. Въпреки това в много случаи се използва добавяне на редуциращ агент като натриев бисулфит, за да се предотврати химическата нестабилност и да се подобри ефективността на скрубера. Референции 15, 16 и 17 правят преглед на химията, участваща в тази реакция на "дехлориране". Най-рентабилният редуциращ агент е натриев метабисулфит. Препоръчва се натриевият метабисулфит да се разтвори във вода, за да се получи разтвор на натриев бисулфит и да се дозира със скорост 3 грама метабисулфит към 1 хлор, въпреки че на теория необходимото съотношение би било само 1,34: 1. Използвайки редуциращ агент, експлоатационният живот на алкалния скрубер в FRP ще се увеличи значително и обикновено ще избегне необходимостта от подновяване на химическата бариера по време на живота на оборудването.

Резюме и заключение

Изпитването при стайна температура в резервоар за съхранение на натриев хипохлорит и в лабораторията показва много малка разлика между бромирана винил естер епоксидна смола и стандартен бисфенол А епокси винил естер. Новолакова епоксидна винил естерна смола показва някои признаци на атака.Лабораторни тестове, проведени при ускорена атака при 50 ° С и разкриват предимството на бромирани епоксидни смоли от винилов естер пред винилови естери на базата на бисфенол А. Стандартният полиестерен воал няма предимство пред С стъклен воал в теста, докато термично залепен синтетичен воал като NEXUS многократно превъзхожда синтетичния полиестерен воал и стъкления воал C. Това може да се отдаде и на относително дебелия богат на смола слой, който се постига с този специален воал.

Основните фактори, които влияят върху експлоатационния живот на резервоарите за съхранение на натриев хипохлорит, са:

- Наличното количество кобалт в смолата, особено когато температурата се повиши.

- Степента на излекуване, както е демонстрирано в исторически проучвания и практически опит.

- Условията за експлоатация, които влияят на стабилността на продукта (рН, замърсители, температура, слънчева светлина.).

Система за втвърдяване без кобалт (BPO/амин) обикновено изисква последващо втвърдяване, за да се постигне най-добър резултат. Поради тази причина не е необходимо да се избира система за втвърдяване, например за валцувани стоманени резервоари, ако по-късно не е възможно да се втвърди при 80 ° C. Класическата система за втвърдяване MEKP/ниско кобалт често дава по-добър резултат за това приложение, като се има предвид, че разтворът на натриев хипохлорит е стабилизиран и под 40 ° C.

Използването на редуциращ агент като натриев бисулфит в алкални скрубери за димни газове от пещи за изгаряне на отпадъци, съдържащи хлор, може драстично да подобри живота на оборудването и да премахне необходимостта от обновяване на химическата бариера.

Препратки

Тази статия е част от презентацията на Майкъл Йегер от Ashland Performance Materials на XX Международна конференция по композитни материали, организирана от Испанския център за пластмаса (CEP), на 23 и 24 ноември в Барселона.

- Спешни решения за деца; непредвидената красота

- Естествени решения за уринарна инконтиненция - По-добре със здравето

- Решения за хомеопатия за отслабване за лятото

- Специалист по диетология с консултация за отслабване - Huelva, Huelva, Испания BuscoJobs

- Решения Sika за индустриализирано строителство по-бързо, по-безопасно и по-ефективно NAN