„Времето на престой“ е фактор, който често не се взема предвид достатъчно в инжекционните инсталации, но е определящ за качеството на процеса, тъй като може да повлияе на свойствата на материала и следователно върху произведените части.

В производствената среда се признава влиянието върху качеството и производителността на фактори, човек, материал, машина, метод. Фокусирайки се върху материалния фактор, независимо от правилния подбор на материала и сушенето или неговата предварителна обработка, определящият фактор в процеса на инжектиране ще бъде температурата на разтопения материал и времето на престой на материала в инжекционната единица.

В идеалния процес на инжектиране, след като процесът бъде дефиниран, с изминаването на минути от началото на производството, процесът е термично стабилен, както на матрицата, така и на материала. Термичните входове са балансирани в определена точка с изходите, т.е. термичният принос на съпротивлението на инжекционния блок, на топлинната енергия, генерирана вътре в инжекционния блок от шпиндела, се компенсира с охлаждането на формата траверса и т.н.

Когато в процеса възникне дефект, обикновено фокусираме търсенето на причината върху множество възможни причини, като параметри на инжектиране, изсушаване на материала, разлики в характеристиките на материала, състояние на матрицата, охладителна система и др.

Има обаче фактор, който понякога остава незабелязан в търсенето на основната причина за проблема. Това е „времето на престой“. Време, което не контролираме директно и което някои наричат "Скритият параметър".

Какво е времето на пребиваване? В моите семинари винаги обяснявам, че тази концепция е времето, необходимо на гранула материал да влезе в отвора на бункера във винта и да остане като част. Следователно е моментът, в който материалът е подложен на температура и налягане.

Производителите на полимери често съобщават за максимално време на престой на техните материали при температури на процеса. Това се дължи на факта, че молекулното разграждане и на добавките, включени в полимерната формулировка, ще се осъществят за определено време в зависимост от използваната температура. Това е обратна връзка време-температура. Колкото по-висока е температурата, толкова по-кратко е времето на престой за обработка на пластмасата, преди тя да влезе в зоната на разграждане.

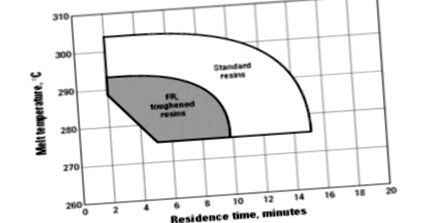

На фигурата можем да видим, че този стандартен материал ще влезе в зоната на разграждане след 10 минути „време на престой“ при 280 ° C и след 8 минути при 290 ° C. За огнезащитния материал времената са по-кратки поради по-бързото разграждане на огнезащитните добавки.

Навлизането във фазата на термично разграждане на материала поради прекомерното „време на престой“ неизбежно причинява редица последици.

Първоначално ще имаме загуба на свойствата на материала поради загуба на молекулно тегло и разграждане на добавките във формулата, тоест механичните, термичните и др. Свойства ще бъдат непоправимо засегнати.

Можем също така да наблюдаваме увеличаване на течливостта на материала, също следствие от произведената молекулна деградация. Това може да причини разкъсвания, газове, следи от изтласкване и др.

Налягането, необходимо за запълване на кухината, ще бъде по-малко в резултат на загубата на вискозитет.

На графиката можем да видим спада на налягането, необходим за запълване на кухината с различно време на престой (HUT) и различни температури. Този спад на налягането, необходим за запълване на кухината, е пряко свързан със загубата на молекулно тегло.

Обикновено, когато има дефект в обработените части, технологичният инженер търси в множество посоки, търсейки причината, когато това може да е в прекомерното „време на престой“.

Типичните дефекти, които прекомерното време на престой може да причини, включват:

- Дърпане: Основна причина, спадът на вискозитета поради молекулно разграждане и загуба на добавки.

- Изгорени, газови марки: Основна причина, повишени летливи вещества на фронта на потока, по-голяма течливост на материала.

- Парчета с крехкост: Основна причина, спадът на молекулното тегло води до драстично спадане на механичните свойства, ударът, огъването и сцеплението ще бъдат драстично намалени

- Обезцветяване, мирис: Основна причина, разграждане на добавки и мономери.

Изчисляване на времето на престой: Изчисляването на теоретичното време на престой може да се извърши с различни електронни таблици.

На теория при изчислението трябва да се вземе предвид обемът или теглото на материала, съдържащ се в инжекционната единица (сложно изчисление, когато материалът е в различно състояние на синтез, полустопен и т.н., следователно, с различна плътност и съдържание в цилиндър с шпиндел или винтова намотка с различна височина на филетата в зависимост от площта на шпиндела). Трябва да вземете предвид обема или теглото на инжекцията и разбира се продължителността на цикъла.

Ясно е, че „времето на престой“ на нашия процес е прекомерно, трябва да се опитаме да го намалим по различни начини:

- Намаляване на времето на цикъла (Не винаги е възможно)

- Намаляване на обема на инжекционната единица (Използвайте машина с по-малка инжекционна единица)

- Увеличете броя на кухините (Не винаги е възможно)

- Увеличете размера на каналите или потоците (непродуктивно).

Ето защо изборът на машината, която да се използва в даден проект, е толкова важен, както е обяснено в статията, публикувана в същото това списание .... „Каква машина да използвам?“

Когато обемът, който ще се инжектира във форма за нов проект, ни принуждава да инвестираме в нова машина, важно е при определянето на инжекционната единица да се вземе предвид времето на престой, което ще имаме в производството.

Това е особено важно при термично чувствителни материали. Виждал съм някои случаи на големи инжекционни агрегати с прекомерно време на престой, които са причинили невъзможност за производство на части с достатъчна повторяемост, качество, здравина и производителност.

Накратко, „времето на престой“ е фактор, той всъщност е резултат, който често се крие в процеса и може да причини сериозни проблеми с качеството на произведените части. Интересно е да се съсредоточим върху него, когато се появят дефекти като споменатите, за да го изхвърлим, ако стойността е вярна или, напротив, да го открием в случай, че е причина за проблема.

- Значение на стойността на парите във времето - Ранкия

- Ръководство за правене на бърпинг и отслабване за кратко време

- ОБУЧЕНИЕ В ГИМНАЗИЯ 6-те златни правила за не губене на време

- Седмично обучение с ограничено време

- Jazmín Pinedo обяви раздялата си с Gino Assereto, ние преразглеждаме нейната еволюция във времето