През следващите 20 години се прогнозира значително увеличение на търсенето на въздушен транспорт. Икономическият растеж на различни региони на света до този момент незначителен, като Бразилия, Русия, Индия и Китай, ще ги постави в челните места в световната класация през тези двадесет години. Броят на пътуващите по въздух вероятно ще се удвои с нарастващото търсене на нови самолети, което се оценява на между 13 500 и 19 000. Това означава годишни доставки на между 685 и 950 самолета, с обща прогнозна стойност от около 1,35 трилиона долара. Ограничавайки се само до Европа, броят на полетите през този период се очаква да нарасне с 50% и само Германия ще изисква 1000 нови самолета според прогнозата на Airbus за глобалния пазар.

На глобалния пазар иновациите играят решаваща роля за поддържането и нарастването на пазарните дялове. Вече се работи за разработване на аеронавигационни двигатели, които са все по-надеждни, икономични и произвеждат ниски нива на химическо и акустично замърсяване. В този контекст екологичните цели в Европа за 2020 г. се фокусират върху намаляване на емисиите на въглероден диоксид с 50%, азотен оксид с 80% и шум с 50%.

Важната роля на усъвършенстваните материали

Забележителните експлоатационни характеристики на съвременните космически апарати до голяма степен са резултат от напредъка в областта на високоефективните материали и от различните производствени технологии, използвани в различните части на самолета. За да получат непрекъснато увеличаване на производителността, дизайнерите постоянно търсят материали, които са по-леки, здрави и по-трайни.

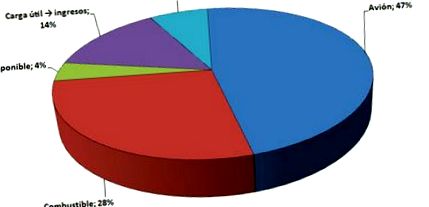

Както виждаме на фигура 1, в търговски самолет само 14% се използват за превоз на пътници, което генерира печалби. Следователно спестяването на тегло, колкото и малко да е, е оптимизация с голяма стойност. Например, 1% икономия на тегло на самолета увеличава полезния товар с 15%. Което представлява увеличение от почти 7%.

Както е добре известно, най-ефективният начин за намаляване на теглото на фюзелажа и подобряване на неговите характеристики е намаляване на плътността и увеличаване на механичните свойства. Намаляването на плътността на материала се оценява на около 3 до 5 пъти по-ефективно от увеличаването на якостта на опън, модула или толеранса на повреди. За турбините с реактивен двигател напредъкът в материалите позволи значително повишаване на работните температури, което се превръща в по-високи нива на тяга, отново увеличавайки производителността.

Различни материали

Традиционните материали, използвани в този взискателен въздухоплавателен и космически сектор, са изброени по-долу.

Алуминиеви сплави

Al сплавите са основният материал във фюзелажа на самолетите, откакто започнаха да заменят дървото през 20-те години. Въпреки че ролята на алуминия в бъдещето на аерокосмическата индустрия като структурен материал вероятно е до известна степен подкопана от нарастващото използване на композитни материали, висока якост алуминиевите сплави са и ще продължат да бъдат подходящ материал за фюзелажа. Привлекателността на алуминия е, че той е относително евтин, лек метал, който може да бъде подложен на доста високи нива на сила в топлина и е един от най-лесните високопроизводителни материали за производство, което обикновено е пряко свързано с по-ниските разходи.

Основните причини за използването му са:

- Висока устойчивост на тегло.

- Интересни криогенни свойства. Алуминиевите сплави не се кришат при ниски температури и стават още по-силни, тъй като температурата намалява без значителни загуби на пластичност.

- Обработваемост. Алуминиевите сплави са най-лесните от всички метали за формиране и обработка.

- Устойчивост на корозия в естествена среда.

- Пригодност за съхранение на храни и напитки.

- Висока електрическа и топлопроводимост.

- Лесно рециклиране.

Сплавите от алуминий-мед (серия 2XXX) и алуминий-цинк (серия 7XXX) са основните сплави, използвани в структурни приложения на планери. 2XXX сплави се използват в приложения за толерантност към повреди, като долни части на крилото и конструкция на фюзелажа на търговски самолети, докато 7XXX сплави се използват там, където се изисква по-висока якост, като горни повърхности на крилото. 2XXX сплавите също имат леко предимство, като имат по-голяма способност да издържат на температура (150 срещу 120 ° C).

Подобренията на състава и обработката непрекъснато водят до подобряване на сплавите. Намаляването на примесите, особено желязото и силиция, е довело до по-висока жилавост на счупване и подобрена устойчивост на иницииране на пукнатини и нарастване на пукнатини.

Примери за тези нови сплави са 2524-T3, 7150-T77 и 7055-T77, които се използват по-специално в Boeing 777. Известната сплав 2024-T3 е една от най-широко използваните в конструкцията на фюзелажа. Въпреки че има само умерена граница на добив, той има много добра устойчивост на нарастване на пукнатините от умора, както и добра жилавост на разрушаване. Въпреки това, по-новата сплав 2524-T3 има 15-20% подобрение на якостта на разрушаване и двойно по-голяма устойчивост на нарастване на пукнатините в сравнение с 2024-T3.

7XXX сплавите имат по-големи предимства от 2XXX сплавите и се използват в листове, плочи, изковки и екструдиране. Подобно на 2024-T3, 7075-T6 се използва в продължение на много години в конструкцията на фюзелажа; корозионното напукване обаче е повтарящ се проблем. По-новите сплави, като 7055-T77, имат по-висока якост и толерантност спрямо 7050-T7451, докато 7085-T7651 има по-висока твърдост в дебели секции. Заедно със затягането на контрола на състава и премахването на нежеланите примеси, разработването на по-добри процедури за топлинно стареене на сплави 7XXX доведе до значително намалено корозионно напукване под напрежение и подобрена устойчивост на разрушаване, с минимално въздействие върху силата.

Подобренията в технологията за производство на алуминиеви части, включително високоскоростна обработка и заваряване чрез триене, имат пряко въздействие върху по-ниските разходи.

Магнезий и берилий

Въпреки че и магнезият, и берилият са изключително леки материали, и двамата имат сериозни недостатъци, които ограничават приложението им. Магнезиевите сплави обикновено се конкурират с алуминиевите сплави за структурни приложения. В сравнение с алуминиевите сплави с висока якост, магнезиевите сплави обикновено не са толкова здрави и имат по-нисък модул на еластичност. Въпреки това, магнезиевите сплави са значително по-леки и следователно по-конкурентни спрямо специфичното тегло и специфичния основен модул. Най-голямата пречка за използването на магнезиеви сплави е изключително лошата им устойчивост на корозия. Магнезият заема най-високото анодно положение в галваничната серия и следователно не е потенциално устойчив на корозия. Освен това е труден материал за работа, тъй като е взривоопасен.

Берилият също е много лек метал с атрактивна комбинация от свойства. Берилият обаче трябва да бъде преработен с помощта на прахова металургия - скъпа технология, макар и интересна от гледна точка на поддръжката. В допълнение, боравенето с берилиеви прахове е токсично, което допълнително увеличава разходите му, тъй като изисква контролирана производствена среда и допълнителни мерки за безопасност при ремонта/обслужването на разположени конструкции. Берилийът често се използва в сплави заедно с мед, особено в части на турбини или за форми за инструменти.

Титанът често се използва за спестяване на тегло, като замества по-тежките стоманени сплави в рамката на самолета и суперсплави в нискотемпературните части в турбините. Титанът се използва и вместо алуминий, когато температурните изисквания надвишават възможностите на алуминия (

150 ° C) или дори в райони, където умората или корозията са повтарящи се проблеми.

Титанът става все по-важен като материал за въздухоплавателни конструкции. Поради изключителната си устойчивост на умора, висока температура и устойчивост на корозия, титановите сплави съставляват приблизително 42% от структурното тегло на новия изтребител F-22, което е повече от 4000 килограма. В търговските самолети обаче Boeing 747-100 съдържа само 2,6% титан, докато новият Boeing 777 съдържа 8,3%. Новите приложения за титан включват колесници, които традиционно се изработват от високоякостни стомани.

Например, за да се спести тегло и да се елиминира рискът от омекотяване с водород, бета сплавта Ti-10V-2Fe-3Al се използва за компоненти на колесниците на Boeing 777. Титановите сплави също се използват широко в областите с по-ниски температури на реактивния двигател турбини.

Въпреки че от средата на 80-те години са разработени много нови сплави, алфа-бета сплавът на Ti-6Al-4V все още е най-широко използваната титанова сплав. Въпреки това, различни по-устойчиви алфа-бета и бета сплави започват да заменят Ti-6Al-4V в определени приложения.

Докато стоманите с висока якост обикновено представляват само около 5-15% от теглото на структурната конструкция, те често се използват за много критични части като компоненти на ходова част. Основните предимства на стоманите с висока якост са тяхната изключително висока якост и твърдост. Това може да бъде изключително важно в приложенията на шасито, където е от решаващо значение да се намали по-голямата част от компонентите на зъбните колела.

Недостатъците са тяхната висока плътност и податливост на чупливи фрактури. В резултат на високите си нива на якост, те често са податливи на водородно омекотяване и корозия при напрежение, което може да доведе до внезапни чупливи откази. Работи се по разработването на свръхвисока якост от неръждаема стомана, за да се облекчат някои от проблемите с корозията и омекотяването с тези материали.

Супер сплави

Високоефективните суперсплави или сплави имат отлична механична якост и устойчивост на пълзене при високи температури, добра повърхностна стабилност и висока устойчивост на корозия и окисляване.

Основните елементи на суперсплавите, използвани в космическия сектор, са предимно никел, кобалт и никел-желязо. Никеловите имат добро поведение до температури от 1000 ° C, а кобалтовите издържат дори на по-високи температури, без да влошават значително. Този вид метален материал се използва, например, при производството на лопатки на турбини за горещи секции на реактивни двигатели, турбореактори и горивни камери. В рамките на суперсплавите на никелова основа и за типичните приложения, ориентирани към този взискателен сектор, можем да споменем:

- Hastelloy D, здрав, упорит и изключително твърд, който напротив е труден за обработка;

- Inconel, който съчетава характеристиките на механична устойчивост, корозия и жилавост на Ni, с устойчивостта на окисляване при високи температури, характерни за Cr.Тя се противопоставя на термичната умора, без да става чуплива. Използва се при производството на ауспуси и нагреватели за авиационни двигатели.

- Nimonic 90, използван главно заради своята устойчивост на пълзене, високата си жилавост и стабилност при високи температури. Това е основната сплав за реактивни двигатели.

Суперасплавите на основата на кобалт поддържат устойчивостта си на повишени температури. Освен че включват огнеупорни метали и метални карбиди, те съдържат високи нива на Cr, което повишава устойчивостта на корозия. Те се заваряват по-лесно от другите суперсплави и са по-добре ковани. Те се използват за производство на конструкцията на горивната камера на турбини и ракетни двигатели, наред с други.

С основни елементи като алуминий и хром те се държат добре срещу окисляване и корозия, тъй като слой оксид се образува, когато металът е изложен на кислород, капсулира материала и защитава останалите компоненти.

Титаниевите бази са по-малко устойчиви на високи температури от Co и Ni, въпреки че през последните десет години е постигнат технологичен напредък в разработването на съвременни турбинни двигатели за самолети и дирижабли, използващи тези материали.

Композитни материали или композити

Предимствата на високоефективните композити са много. Следното може да бъде подчертано: по-леко тегло, оптимална здравина и твърдост, подобрена устойчивост на умора, устойчивост на корозия и, с добра дизайнерска практика, намаляване на разходите за монтаж поради по-малкия брой детайлни части и фиксиращи елементи.

Специфичната якост и специфичният модул на високоякостните композити от влакна, особено на въглеродните влакна, са по-големи от другите сравними метални аерокосмически сплави. Това води до по-голямо спестяване на тегло, което води до по-добра производителност, по-голям полезен товар, по-голям обхват/автономност и икономия на гориво.

Американската армия разработи и въведе пионер в използването на композитни материали. Самолетът AV-8B имаше фюзелаж с 27% от структурата му в композити в началото на 80-те години. Първото широкомащабно използване на композити в търговски самолети се случи през 1985 г., когато Airbus A320 лети за първи път с хоризонтални и вертикални стабилизатори изработени от композитни материали. Airbus е приложил композитни материали, до 15% от общото тегло на фюзелажа за своите модели A320, A330 и A340.

Въпреки че процентите са по-ниски в търговската авиация, отколкото в бойните, размерът на парчетата е много по-голям. Цената на композитите е основната възпираща причина за по-широкото им приложение. Следователно, за да се увеличи по-широкото използване на този вид материали, е от съществено значение да се намалят разходите чрез иновативни дизайни и усъвършенствани производствени технологии.

Сглобяването обикновено представлява приблизително 50% от цената на летателния апарат. Композитите предлагат възможност за значително намаляване на труда и скрепителните елементи при сглобяването, чрез различни техники на втвърдяване и адхезивно залепване.

Композитите от метални матрици предлагат редица предимства в сравнение с техните неблагородни метали, като по-висока специфична якост и модули, по-висока устойчивост на високи температури, по-ниски коефициенти на топлинно разширение и, в някои случаи, по-добра устойчивост на износване. От отрицателната страна коментирайте, че те са по-скъпи от техните неблагородни метали и имат по-малка устойчивост. Композитите от метални матрици също имат някои предимства в сравнение с полимерните матрични композити, особено забележителни са по-високите матрици в зависимост от якостта и модулите, по-голяма устойчивост на високи температури, липса на абсорбция на влага, по-висока електрическа и топлопроводимост и негоримост.

Въпреки това, композитите от метални матрици обикновено са по-скъпи от дори композитите от полимерни матрици и производствените процеси са много по-ограничени, особено за сложни структурни форми. Поради високата си цена търговските приложения на композитите от метални матрици са рядкост. Тъй като се очаква те да бъдат важни за бъдещите хиперзвукови летателни апарати, както металната матрица, така и керамичните композити са от жизненоважно значение.

Ламинираните метални влакна, особено ламинираните алуминиеви армирани стъклени влакна (отблясъци) са друга форма на композитен материал, която предлага предимства за умора в сравнение с монолитна алуминиева структура.

Керамиката проявява много желани свойства, като висок модул, висока якост на натиск и висока температура, висока твърдост и устойчивост на износване, ниска топлопроводимост и химическа неактивност. Въпреки това, поради своята много ниска жилавост на разрушаване, керамиката е ограничена в структурни приложения. Те имат много нисък толеранс към счупване, което може да възникне по време на производството или в експлоатация. Дори много малка пукнатина може бързо да нарасне до критичен размер, което да доведе до внезапен отказ.

Докато армировките като влакна, нишки или частици се използват за подсилване на полимери и метални матрични композити, армировките в керамичните матрични композити се използват главно за повишаване на жилавостта.

Поради високите им разходи и проблеми с надеждността, има много малко търговски приложения на керамични матрични композити. Въпреки това, въглерод-въглеродните (CC) композити са намерили приложение в космическия сектор за термична защита. Въглерод-въглеродните композити са най-старите и най-зрелите от керамичните матрични композити. Те са разработени през 50-те години за употреба като корпуси на ракетни двигатели, топлинни екрани, предни ръбове и термична защита. За приложения с висока температура, въглерод-въглеродните композити предлагат изключителна термична стабилност, при условие че са защитени с устойчиви на окисляване покрития.

- Метод Delphi за идентифициране на образователни материали за здравословно хранене за

- Тест за изтласкване с висока производителност

- По-леки материали за космическата индустрия на бъдещето - Хардуер

- Акустични изолационни материали за подове Как да разглобите керемиден покрив

- Nomasde200, кампания за ограничаване на високия холестерол - Salud y tú